影響沖裁刃口質量、沖裁載荷和沖頭應力的工藝參數很多。沖模間隙、沖頭和沖模拐角半徑、沖頭尖端幾何形狀、卸料器壓力和沖頭之間的摩擦是本節研究的因素。本節的目的是通過有限元模擬確定對毛邊質量和沖頭應力影響最大的參數。

表5.1:模擬中用于研究各種參數影響的參數

|

參數 |

價值 |

|

板材/厚度 |

C51100/0.2毫米 |

|

打孔 材料/直徑 |

WC/1.5毫米 |

|

脫模器 - 直徑'db' - 壓力('fb'/面積) |

1.506毫米 4兆帕(580磅/平方英寸) |

|

沖模間隙 |

6.5%板材厚度 |

|

沖模圓角半徑 |

0.0127毫米 |

|

沖孔速度 |

行程功能(圖4.16) |

|

摩擦系數 |

0.1 |

采用直徑為1.5mm的沖頭沖裁厚度為0.2mm的C51100材料,對不同參數的影響進行了模擬研究。本研究中使用的其他參數如表5.1所示。這些參數對應的條件下,沖裁邊緣質量和沖裁負荷-行程曲線進行了比較實驗和模擬結果。這是基線模擬,其各種參數在以下各節中有所不同。

5.1. 沖模間隙對零件質量和沖頭應力的影響

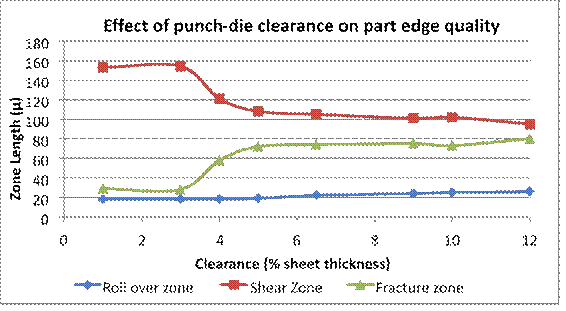

模擬了不同沖模間隙(板厚1%~12%)對沖頭和零件邊緣的影響。沖模間隙是影響沖裁件剪切區長度的重要參數之一。圖5.1顯示了沖模間隙對毛邊質量的影響。從圖5.1可以看出,沖模間隙為1%-3%時,板材厚度的剪切邊緣為75%,而間隙為5%時,剪切邊緣下降到55%,并保持50%到12%的恒定間隙。較低的沖模間隙會導致較高的刀具磨損,因此應根據零件質量要求和刀具磨損余量選擇最佳間隙值。

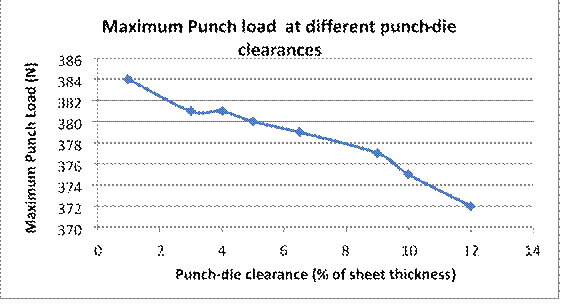

圖5.2顯示了其對沖頭載荷的影響。沖頭載荷變化可忽略(3%),從1%間隙時的384 N到12%間隙時的372 N。這種影響可以忽略不計。

圖5.1:沖模間隙對零件邊緣質量的影響(通過有限元分析獲得)

圖5.2:不同沖模間隙下的最大沖頭載荷(通過有限元分析獲得)[表-

0.2mm厚C51100]

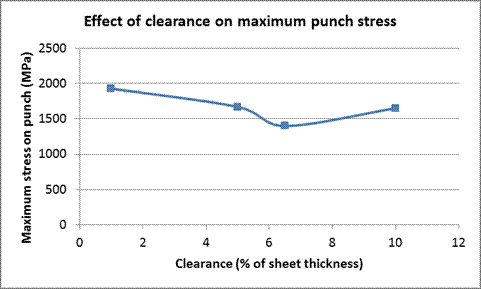

圖5.3顯示了其對最大沖頭應力的影響。沖頭應力隨著沖模間隙的增大而減小,直至間隙達到6.5%,然后隨著間隙的增大而增大。當沖模間隙從1%增加到6.5%時,沖頭應力降低25%。小沖模間隙導致材料嚴重剪切,導致板材中的高應變,進而導致更高的沖頭應力。隨著沖模間隙的增大,板材中達到的應變水平減小,從而導致沖頭應力降低。沖模間隙存在一個使沖頭應力最小的最佳范圍。如果沖模間隙增加超過此最佳范圍,則沖頭應力增加,因為板材在沖頭中經歷嚴重彎曲,從而導致彎曲應力。沖模間隙的最佳范圍取決于板材、沖頭的厚度和幾何形狀。

圖5.3:不同沖模間隙下的最大沖頭應力(通過有限元分析獲得)[薄板-0.2mm厚C51100]

5.2. 圓角半徑對零件質量和沖頭應力的影響

研究了凸模圓角半徑對凸模應力和零件邊緣質量的影響。采用0.0127mm、0.02mm、0.03mm三種沖頭圓角半徑。當使用0.02mm/0.03mm的圓角半徑代替0.0127mm的圓角半徑時,沖頭應力顯著降低(50%),如圖5.4所示。角半徑的微小增加可將沖頭應力減少一半,進而可將沖頭壽命延長許多倍。然而,在重新銳化過程中實現精確的拐角半徑的實際困難是一個需要進一步研究的問題。

圖5.4:沖頭拐角半徑對最大沖頭應力的影響(通過有限元分析獲得)[薄板-0.2mm厚C51100]

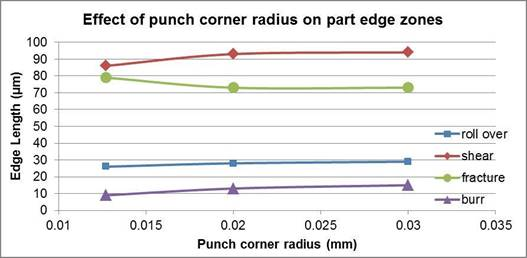

沖頭圓角半徑對零件邊緣質量的影響見圖5.5。剪切帶和斷裂帶的長度有約7%的微小變化,可以忽略不計。當沖頭圓角半徑從0.0127mm增加到0.03mm時,毛刺長度增加了80%左右。這可能是一個問題,因為在生產中允許的毛刺長度通常是非常低的數字,可以低于10μ 就電子元件而言。對于零件規范不要求嚴格的毛刺公差的零件,較高的沖頭拐角半徑有助于顯著提高刀具壽命。

圖5.5:沖頭拐角半徑對零件邊緣區域的影響(通過有限元分析獲得)[薄板-0.2mm厚C51100]

5.3. 沖頭形狀對沖頭載荷的影響

根據沖裁材料的強度和厚度,可以估算沖裁過程中的沖頭載荷。如果沖頭不能承受如此高的載荷,或有可能發生卡扣力,則必須降低沖頭載荷。通過具有剪切角或錐形沖頭改變沖頭尖端幾何形狀,可以降低沖頭上的載荷。表5.2討論了不同沖頭幾何形狀的優缺點。在本研究中,錐形、單剪和雙剪中使用的剪切角為10。在Deform-3D中進行模擬,以獲得沖頭力,同時使用圖5.6所示的幾何圖形。由于無法使用Deform-3D可視化斷裂,因此不會比較這些幾何圖形的零件邊緣質量。圖5.7顯示了不同尖端幾何形狀的變形段塞的形狀。

圖5.6:研究沖頭尖端幾何形狀對沖頭載荷的影響

表5.2:不同沖頭幾何形狀的優缺點

|

沖頭端 形狀 |

|

優勢 |

缺點 |

|

扁平的 |

• • |

易于制造 磨損較小 |

•產生較大的沖力 |

|

單剪 |

• • |

降低沖頭力,因為局部剪切而不是整個刀具邊緣 減少反向噸位 |

•沖頭上的不平衡力;沖頭傾向于偏轉 |

|

錐形雙剪 |

• • |

下沖頭力 沖頭無不平衡力 |

•段塞變形 •削片可能發生在錐形區域 |

![圖5.7:使用不同沖頭尖端幾何形狀獲得的段塞形狀(通過有限元分析獲得)[薄板-0.2mm厚C51100] 圖5.7:使用不同沖頭尖端幾何形狀獲得的段塞形狀(通過有限元分析獲得)[薄板-0.2mm厚C51100]](/images/1-210FG53T9150.png)

圖5.7:使用不同沖頭尖端幾何形狀獲得的段塞形狀(通過有限元分析獲得)[薄板-0.2mm厚C51100]

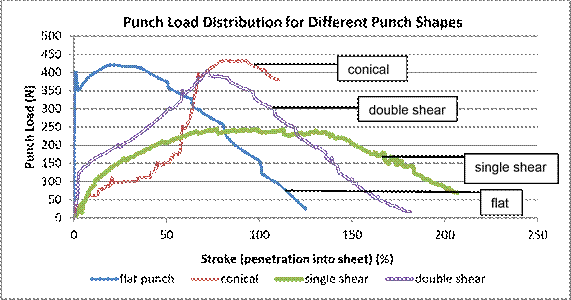

圖5.8顯示了使用不同沖頭尖端幾何形狀時沖頭上的載荷。需要觀察的兩個重要特征是:(i)使用單剪時,沖頭載荷減少到幾乎一半;使用雙剪時,沖頭載荷略有減少;(ii)除平沖頭外,沖頭載荷從不立即上升,而是隨著行程逐漸增加,這可以大大減少沖頭的沖擊和瞬時載荷。還應注意,剪切角對沖頭載荷有影響。對于雙剪,不同的剪切角可以降低沖頭力。

單剪在沖頭上的載荷最小,可用于切割高強度或厚規格板材的應用。由于它不是對稱的,沖頭有可能根據沖頭的幾何形狀和負載而偏轉。

圖5.8:使用不同沖頭尖端幾何形狀(通過有限元分析獲得)下料過程中的沖頭載荷[表-0.2mm厚C51100]

5.4. 摩擦對沖頭和零件的影響

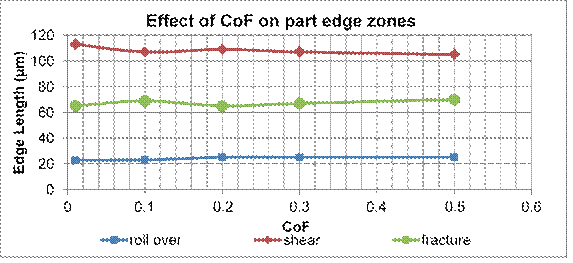

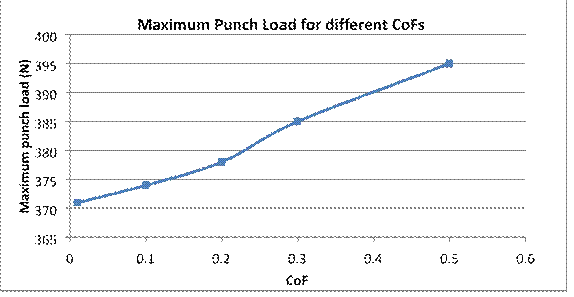

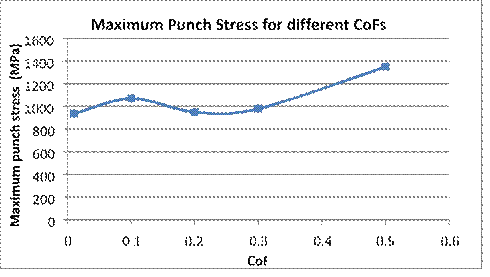

研究了摩擦對零件邊緣質量、沖頭載荷和沖頭應力的影響。沖裁時的摩擦系數一般在0.1-0.3之間,從圖5.9可以看出,在這個CoF范圍內,零件邊緣質量沒有明顯變化。

但是,非常低的摩擦值(如0.01)表明剪切邊緣質量有小幅提高。在0.1-0.3cof范圍內,最大沖頭載荷變化不大(~3%)(圖5.10)。最大沖頭應力在0.2 CoF和950 MPa時最低。在CoF為0.3之前,最大沖頭應力沒有顯著差異,此后,CoF 0.5增加了約38%(圖5.11)。0.5的CoF對于下料來說是很高的,特別是在潤滑的情況下。因此,可以得出結論,在一般操作條件下,CoF在0.1和0.3之間的變化不會導致毛邊、沖頭載荷和沖頭應力的顯著差異。

圖5.9:摩擦系數對零件邊緣質量的影響(通過有限元分析獲得)[薄板-0.2mm厚C51100]

圖5.10:摩擦系數對最大沖頭載荷的影響(通過有限元分析獲得)[表-

0.2mm厚C51100]

圖5.11:摩擦系數對最大沖頭應力的影響(通過有限元分析獲得)[薄板-0.2mm厚C51100]

5.5. 卸料器壓力對零件邊緣質量的影響

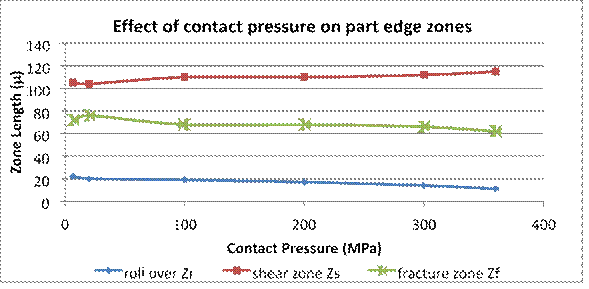

脫模板不僅有助于從沖頭上剝離板材,而且在板材被沖裁時對其施加壓縮力。板材在受到剪切時受到壓縮應力,在斷裂時受到拉伸應力。拉伸應力的開始越延遲,毛坯邊緣上獲得的剪切力就越大。此外,壓縮應力的應用也會影響板材的側翻。本節研究了卸料器壓力與零件邊緣質量的關系。

通過增加板材和剝離器板之間的接觸壓力,在板材中產生更高的壓應力。可通過改變剝離器彈簧配置或剝離器板的幾何形狀來改變剝離器和剝離器板之間的接觸壓力。為了進行有限元模擬,通過增加剝離板上的力來增加剝離板和帶鋼之間的接觸壓力。實際上,這可能是由設計變更帶來的。在有限元分析中,接觸壓力從5MPa增加到350MPa(材料屈服強度的2/3),以了解對零件邊緣質量的影響。雖然接觸壓力增加不大,但接觸壓力越高½ 如圖5.12所示,板材屈服強度的2/3可以提供更好的邊緣質量。將接觸壓力增加到350MPa可將翻滾區減少一半,與接觸壓力小于等于10mpa相比,剪切區增加15%。

圖5.12:接觸壓力對毛邊質量的影響(通過有限元分析獲得)[板材-0.2mm厚C51100,沖頭直徑-0.2mm]

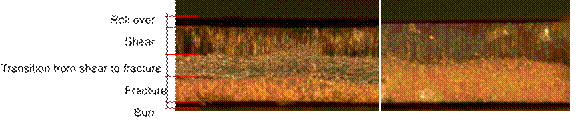

實驗驗證了脫料板與板材接觸壓力對毛邊質量的影響。直徑為0.2mm的孔使用兩種接觸壓力(i)進行封堵,這兩種壓力對應于<10 MPa的低接觸壓力和(ii)大于10 MPa的高接觸壓力½ 板材的厚度。這是通過在工具設計中加入小的設計變更來實現的。精確的接觸壓力無法通過實驗測量,但可以通過模擬和計算兩種情況得到。圖5.13顯示了使用兩個非常不同的接觸壓力獲得的零件邊緣質量的差異。可以看出,在這兩種情況下得到的毛邊質量有很大的差別。從有限元分析中可以看出,當在剝離器板和板材之間使用較高的接觸壓力時,翻滾區顯示出顯著的減少。

此外,當使用較高的接觸壓力時,存在干凈的剪切斷裂。

圖5.13:剝離器板和板材之間的接觸壓力對零件邊緣質量的影響(左)低接觸壓力<10 MPa(右)高接觸壓力>½ 板材的厚度

因此,對于需要非常高零件邊緣質量的應用,通過增加剝離板施加的壓力,可在板材中產生壓縮應力。

5.6. 沖頭不對中對零件邊緣質量的影響

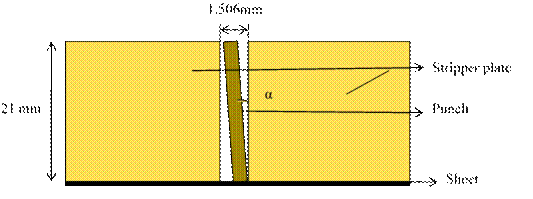

沖頭沒有牢固地固定在沖頭座上,因此在其移動過程中可能會錯位。沖頭由卸料板引導。脫料板內壁和沖頭外表面之間有一個小間隙。沖頭可能在這個小間隙中錯位。這項研究是為了確定這種錯位對沖頭應力和毛邊質量的影響。

直徑為1.5毫米的沖頭與直徑為1.506毫米的沖頭之間可能出現的最大偏差

脫料器孔直徑為0.015。如圖5.14所示。在這種情況下,剝離板的長度取21mm。

圖5.14:未對準沖頭(沖頭直徑-1.5mm);最大偏差–α = 0.015⁰

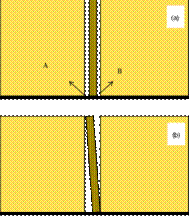

模擬了平面應變條件下的三種情況。圖5.15給出了這三種情況的示意圖。圖5.15(a)表示完全筆直的沖頭(b)表示有標題的沖頭,(c)表示直線未對齊的沖頭。

表5.3顯示了理想平面應變條件和未對準沖裁條件下沖裁邊緣質量和最大沖裁應力的差異。對于所研究的不同條件,沖頭應力變化不超過3%。重要的是,最大沖頭應力變化不大。毛坯邊緣質量也沒有顯示出顯著的差異。剪切帶和斷裂帶的長度相差不到10%,翻滾帶的長度相差更小。因此,沖頭的不對中在一定程度上不會影響沖頭應力和零件質量。

|

|

|

|

|

|

|

圖5.15:有限元模擬中使用的(a)無錯位的平面應變條件(b)傾斜沖頭和(c)兩側間隙不等的垂直沖頭示意圖

表5.3:沖裁邊緣質量和最大沖裁應力隨沖頭的不同不對中而確定(模擬)

|

條件 |

邊緣 |

滾動 (μ) |

結束 |

剪切帶 (μ) |

斷裂帶 (μ) |

最大沖頭 下料應力(MPa) |

|

(a) 無沖頭錯位的平面應變 |

A. |

33 |

|

98 |

68 |

795 |

|

B |

29 |

|

98 |

68 |

795 |

|

|

(b) 傾斜沖頭 |

A. |

35 |

|

89 |

75 |

785 |

|

B |

34 |

|

97 |

69 |

783 |

|

|

(c) 不等間隙立式沖頭 |

A. |

34 |

|

89 |

77 |

792 |

|

B |

32 |

|

106 |

62 |

779 |

5.7. 總結與結論

1. 通過有限元分析,研究了設計參數和工藝參數對毛邊質量、沖頭載荷和沖頭應力的影響。

2. 沖模間隙影響沖頭應力和毛邊質量。有一個最佳范圍的沖模間隙,使最低的沖壓應力取決于板料和厚度。沖模間隙小于5%時,剪切力更長,翻滾更小,之后幾乎保持不變。

3. 沖頭圓角半徑對沖頭應力影響顯著。沖頭拐角半徑從0.0127mm變為0.02mm時,沖頭應力減少一半,但對沖頭邊緣的翻滾、剪切和斷裂的影響可以忽略不計。沖頭圓角半徑為0.02mm時,毛刺長度增加50%,沖頭圓角半徑為0.03mm時,毛刺長度增加80%。如果使用較大的角半徑獲得的毛刺長度是可接受的,則可以使用較大的沖頭角半徑來提高沖頭壽命。

4. 沖頭尖端幾何形狀影響沖頭載荷,尖端上的單個剪切角將最大沖頭載荷減少到使用平沖頭獲得的載荷的50%。有一個剪切角可以(i)降低峰值沖裁載荷和(ii)逐漸地在沖頭上施加載荷震驚。

5.根據有限元分析結果,CoF和沖頭不對中對沖頭應力和零件邊緣質量的影響可以忽略不計。